(주)우진플라임 기술교육원이 [월간 플라스틱기계산업] 독자들을 위해 사출성형기 운영에 필수적인 교육 정보를 매월 연재 형식으로 제공한다. 이번 호에서는 시험 사출 준비 과정에 대한 내용과 함께, 시험 사출 진행 과정에서의 변수에 따른 대처 방안을 함께 소개했다.

시험 사출 준비 과정

1. 유기적 협조 필요

사출 현장에서는 양산 제품에 대한 작업뿐만 아니라, 새로 제작한 금형에 대한 시험 사출 또한 진행된다. 이때 진행되는 시험 사출 과정에서는 부서 간의 유기적인 협조가 필요한데, 각 부서의 의견이 달라 충돌하는 경우가 발생하기도 한다. 특히 제조 회사들은 납기 준수 등의 문제로 양산 작업을 우선시하고 있어 시험 사출을 진행하는 과정을 문서로 남길 수 있는 시험 사출 의뢰서 작성이 필요하다.

시험 사출 의뢰서가 접수되면 생산 관리 담당자는 생산 일정에 차질이 없는지 확인해야 한다. 또한 우선적으로 재고를 파악하고 차기 납기에 차질이 생기지 않을지 살펴 생산 관리자에게 보고해야 한다.

이후 생산 관리자는 시험 사출 의뢰서의 내용을 통해, 우선적으로 필요한 부분을 파악해야 한다. 대표적으로 ▲금형 입고 확인 ▲재료 입고와 건조현황 파악 ▲배정된 기계의 상태 파악(생산수량) ▲제품에 대한 기계 제원 파악(형체력) ▲사출 용적량 ▲주변 기계 등이 있다.

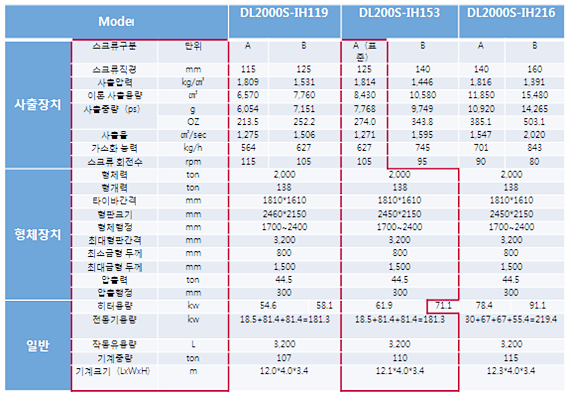

이러한 사항을 파악한 후 시험 사출을 진행할 때, 시험 사출을 진행한 성형기의 제원을 파악할 필요가 있다. 참고할 만한 성형기 매뉴얼의 제원표는 다음과 같다.

사출성형기의 제원표

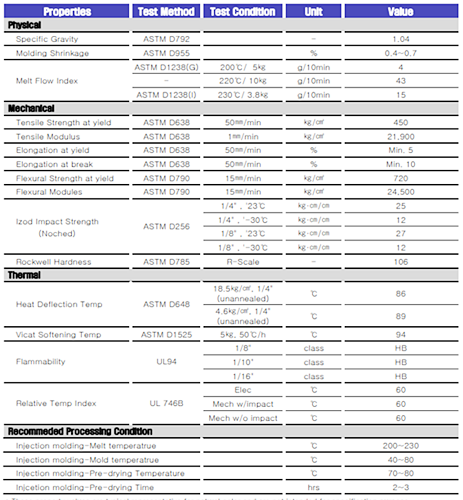

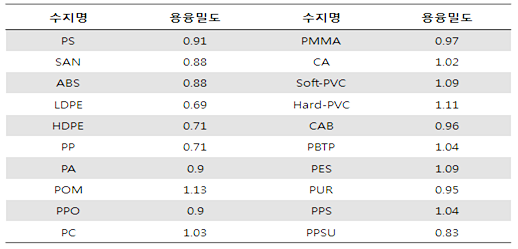

또한 사용되는 재료의 물성표를 참조해 수지의 온도와 금형 온도 등의 특징을 파악하는 것 역시 시험 사출에 도움이 될 것으로 보인다.

ABS 수지 물성표

2. 대처 방안 모색해야

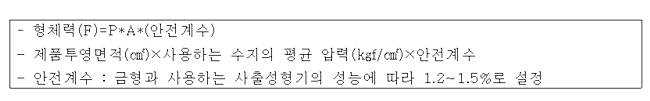

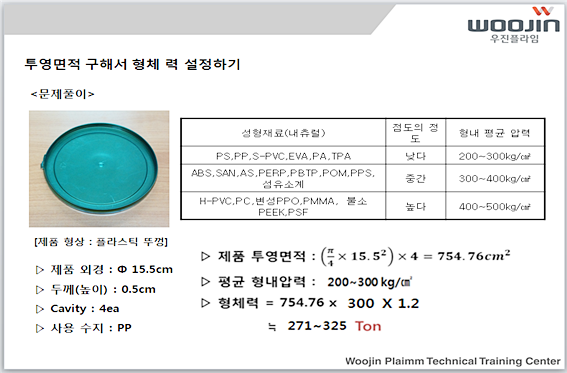

시험 사출을 진행하는 과정은 변수가 많이 발생할 수 있어, 이에 따른 대처 방안을 모색해야 한다. 우선 금형을 장착하고 형체력을 설정해야 하는데, 사출을 진행하지 않은 상태에서는 형체력을 과하게 설정하는 것은 좋지 않다.

유압식 사출성형기는 톤으로 설정하는 방식을 사용하며 전동식을 KN을 사용하고 있다. 사출성형기는 메이커에 따라 달라질 수 있다.

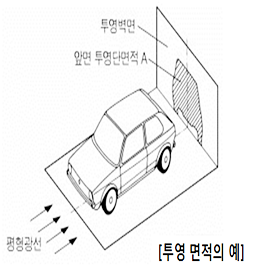

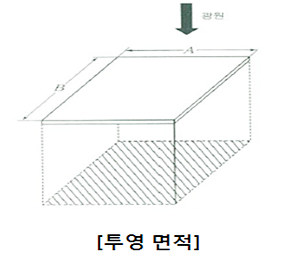

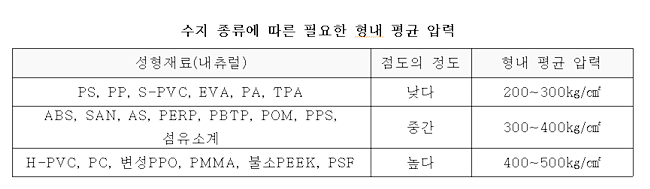

제품투영면적은 금형의 이동 방향으로 사출 제품에 평형 광선을 비췄을 때의 그림자의 면적을 말하며, 이때 총 투영면적에는 제품의 면적에 런너와 게이트의 면적도 포함된다. 한편 형체력을 구할 때에는 또 한 가지 재료에 따르는 형내 평균 압력을 곱해야 한다.

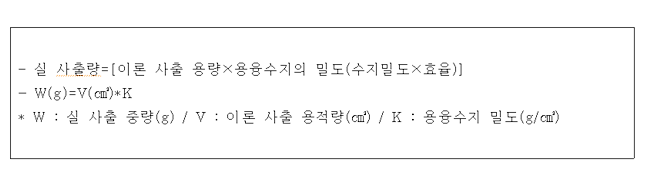

다음으로 고려해야 할 사항은 사출 중량이다. 아무리 충분한 형체력이 뒷받침되더라도, 사출량이 부족하다면 원활한 시험 사출을 진행할 수 없다. 따라서 시험 사출 진행이 결정된 사출성형기의 제원표와 실 사출량을 계산해 충분한 양이 확보 가능한지 확인해야 한다.

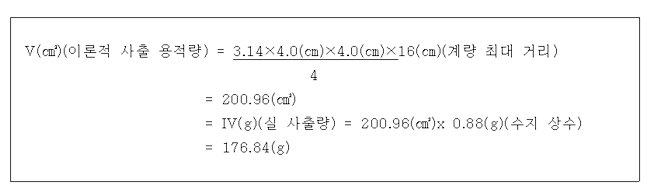

3. 실 사출 중량 구하기 예제

현재 사용하고 있는 사출성형기가 우진 TH150이고 스크류 직경이 40㎜, 사용하는 수지는 ABS, 계량 최대 거리는 160㎜라고 가정했을 때, 사출성형기의 실 사출 중량을 구하는 예제는 다음과 같다.

이때 실제 계량 거리는 스크류 직경에 4배 정도인데, 가소화 기능을 높이거나 수지의 양이 부족할 경우 스크류 직경의 6배까지 스크류의 길이, 계량 거리를 240㎜까지 제작할 수 있다.

사출성형 조건을 잘 설정하는 유능한 관리자라고 해도 마지막으로 갖춰야 할 기술은 방향 제시이다. 조건을 잘 설정해 품질이 우수한 제품을 생산하는 것도 중요하지만, 다른 변수를 예상하며 금형 및 제품에 대한 여러 가지 문제점을 개발부서와 금형부서 등 관련 부서에 전달하고 의견을 조율하는 것 역시 중요하기 때문이다. 이때 작성하는 문서가 바로 시험 사출 결과 보고서이다.

따라서 시험 사출과 양산 작업 모두 부서 간의 견해차를 줄이고 상호 간의 이해를 기반으로 해야 좋은 품질과 원하는 수량의 작업 결과를 얻을 수 있을 것으로 기대된다. 또한 생산과 품질부서 상호 간에 지켜야 할 경계를 지켜 상생할 수 있도록 노력해야 할 것으로 보인다.

![[전문가 기고] 플라스틱 분진 제거율 98%의 진공 터보 사이클론 기반 분진 제거 장치, 더스트제로](https://file.yeogie.com/img.news/202305/md/qiff85OZXd.png)

![[포토] 나노융합R&D성과홍보관, 한국형 뉴딜 실현을 위한 나노 기술 한자리에](https://file.yeogie.com/img.news/202107/thumb/71VDLJ439J.jpg)

![[포토] 나노코리아 2021, 전격 개막!](https://file.yeogie.com/img.news/202107/thumb/iIOQla1NKy.jpg)

![[포토] 제2차 석유화학 탄소제로위원회 개최](https://file.yeogie.com/img.news/202107/thumb/xelbLpva1l.png)

![[산업전망] 인도 EPDM 시장 전망](https://file.yeogie.com/img.news/202406/md/m4G8EiK428.jpg)